行业动态

Company environment

有尾螺套尾柄开槽深度:细节决定装配可靠性

有尾螺套尾柄开槽深度:细节决定装配可靠性

有尾螺套,凭借价格实惠、技术成熟的优势,已经成为高精密制造领域的“隐形英雄”。从汽车变速箱壳体、新能源电池托盘,到航空发动机核心部件,有尾螺套的应用几乎无处不在。然而,即便是成熟的技术,其细节依然决定了装配的可靠性——其中,尾柄开槽深度就是一个不可忽视的关键参数。

尾柄开槽深度为何重要?

有尾螺套的尾柄设计主要目的是便于安装,在冲压或螺孔中推动螺套到位后,尾柄需要及时断裂,完成最终装配。如果开槽深度控制不当,会带来两类典型问题:

开槽过深:尾柄在安装过程中容易提前断裂,导致螺套无法准确到位,增加返工率和废品率。

开槽过浅:尾柄不易冲断,安装后仍有残留尾柄,需要额外工序去修整或断开,影响生产效率,同时可能对装配精度造成负面影响。

这两种情况在批量生产中都会带来成本浪费和质量风险。对于汽车和航空领域的零部件来说,这种微小的误差都可能放大为装配失效或性能下降的问题。

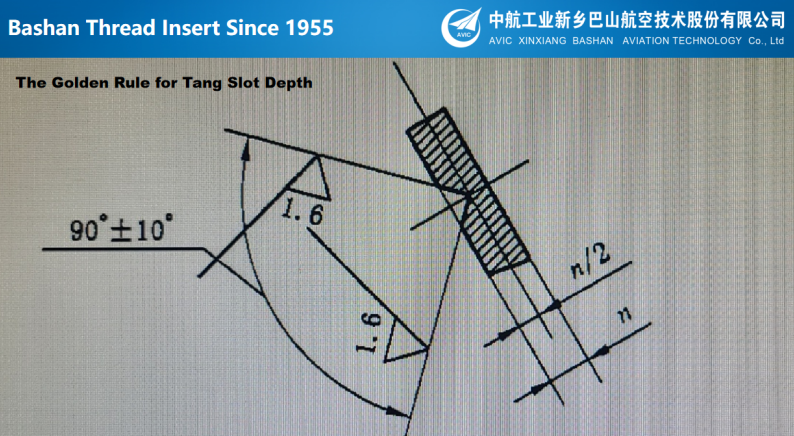

最佳实践:尾柄开槽深度的黄金准则

通过多年的生产实践和工艺优化,我们发现尾柄开槽深度控制在绕制螺套用菱形丝短对角线长度的一半时最为理想。这一深度可以保证尾柄在安装过程中既不会提前断裂,也不会过于坚硬难以断开,从而实现安装的顺畅与可靠。

具体来说:

对于高强度不锈钢丝或镍基合金丝螺套,尾柄开槽深度控制得更精细,可以通过自动化检测或视觉测量确保一致性。

在批量生产中,统一标准的开槽深度不仅减少了尾柄断裂或残留的风险,还能显著提升装配效率和产品一致性。

技术优化的意义

虽然有尾螺套技术成熟,但对尾柄开槽深度的严格控制,体现了从工艺细节入手提升产品可靠性的理念。对于制造商来说,这不仅降低了返工和废品率,也提升了客户对产品的信任度。

对于终端客户,如汽车变速箱或航空发动机制造商,有尾螺套的这一微小细节,直接关系到整机装配的效率和稳定性。在高精密制造和新能源产业快速发展的背景下,关注这些“微小但关键”的技术点,是企业持续提升竞争力的重要路径。

总结

有尾螺套虽小,却承载着装配可靠性的关键。尾柄开槽深度的精准控制,是确保装配顺畅、降低生产风险的重要环节。通过遵循菱形丝短对角线一半的黄金准则,制造商可以在批量生产中保持一致性,既提升效率,也增强产品质量信任度。

在高端制造领域,成功往往源自对细节的极致追求——有尾螺套的尾柄开槽深度,就是这样一个值得重视的细节。

返回顶部

扫一扫 关注我们